Bau eines 3D Druckers – Selbsterfahrung

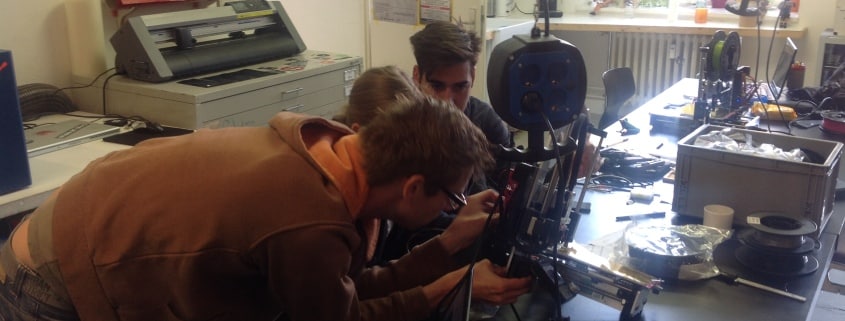

In Berlin gibt es ja (fast) Nichts, das es nicht gibt. Und so habe ich mich überreden lassen, das vergangene Wochenende einem Workshop zu opfern, um einen firmeneigenen 3D-Drucker selber zu bauen. Drei verrückte und sehr sympathische Herren vom fablab in Prenzlauer Berg haben über Jahre hinweg einen 3D-Drucker aus Standardkomponenten plus selbstgedruckten Halterungen konzipiert und ständig verbessert, der sich wirklich sehen lassen kann. Und nach all den vielen Stunden des Rumschraubens und Bastelns (unter der wirklich super kompetenten und geduldigen Anleitung von Bram) habe ich tatsächlich keine Berührungsängste mehr: Aus der vermeintlichen Blackbox ist ein Gebrauchsgegenstand geworden.In der Szene gibt es derzeit eine Aufteilung in zwei Welten. Einerseits gib es nach wie vor eine große grassroots Gruppe, die sich mit der Technik rund um ihren Drucker auskennen. In ihrer Freizeit gestalten sie alle möglichen Gegenstände, vom individuellen Smartphonecover über buchstäblich tausende von Plätzchenausstechern bis hin zu Taschenlampenhalterungen für’s Fahrrad. Das Alles kann man weitestgehend kostenlos im Internet runterladen, in Größe, Dicke u.ä. anpassen und auf dem eigenen 3D-Drucker ausdrucken. Da wird aber auch fleißig mit neuen Filamenten experimentiert, sei es aus Bioplastik, Nylon, Holz, Sandstein und vielem mehr – oder man stellt es gleich selber her, denn sogar dafür gibt es mittlerweile Maschinen, die aus „Plastikabfall“ ein angeblich qualitativ einheitliches ‚Garn‘ auf die Spule des Druckers rollen.Andererseits entwickelt sich auch im 3D-Druck ein Bedarf nach ‚Convenience‘ seitens derjenigen, die eigentlich nur eine Idee oder ein Bild vorgeben und ein gedrucktes Ergebnis in Empfang nehmen wollen. Insbesondere die Hersteller der gängigen Druckermodelle entwickeln hier Dienstleistungen, die es ihnen ermöglichen, mehr von der laufenden Wertschöpfungskette abzudecken – also vom Rohstoff (an dem sie – ähnlich wie beim Toner für Laserdrucker oder den Rasierklingen – gut verdienen) über die Designdienstleistung bis zur Wartung. Im Ergebnis hat der Kunde keine Transparenz mehr, wie sich die Kosten für sein Produkt eigentlich zusammensetzen, aber da er sich mit der Technik nicht auskennt oder nicht auseinandersetzen will, nimmt er das in Kauf. Ein spannender Prozess, den andere Branchen bereits vor Jahrzehnten oder Jahrhunderten durchlaufen haben – nur, dass er rasend schnell vor sich geht. Längst angekommen ist 3D-Druck in der Medizintechnik, wo aus Keramik oder Titanlegierungen vom Zahnersatz bis zur künstlichen Hüfte zahlreiche Gegenstände quasi „live“ und passgenau für den Patienten ausgedruckt werden.Mich persönlich begeistern die vielen Spezialbereiche, in denen derzeit an Innovationen gearbeitet wird. Vom Drucker der Essen (dickflüssiges wie Teig, Saucen oder Schokolade) in hübsche Formen bringt, über Drucken mit Bienenwachs, Karbon und Algen, bis hin zu Druckern der Marke Eigenbau aus Legobausteinen und Fahrradpumpen, die Vielfalt der Ideen ist überwältigend. Nun muss ich die nächsten Wochen und Monate damit verbringen, mich mit den Fähigkeiten und Grenzen unseres neuen Werkzeugs vertraut zu machen. Ich fürchte, dieses Jahr werden die Weihnachtsgeschenke nicht selbst gebastelt, sondern „selbst gedruckt“!

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!